Projekt Propelleruhr mit

Mikrocontroller

erstellt von Mathias Meinke und Julian Pape

an den BbS Bremervörde im Dezember 2010

Unsere Ergebnis:

Inhaltsverzeichnis

1 Unsere Vorstellungen

2

Planung

2.1 Der Schaltplan

2.2 Die Platine

2.3 Die Stückliste

3

Umsetzung und die

Probleme

3.1 Es dreht sich

3.2 Spannungsversorgung

3.3 Software

3.4 Funktionstest

3.5 Stellen der Uhrzeit

4 Ergebnis und einige Tipps

5 Bilder vom Projekt

6

Quellenangabe

1 Unsere Vorstellungen

Wir

sollten uns im

Lernfeld 15 (Multimediale Consumergeräte

einrichten) ein

Projekt aussuchen,

welches wir umsetzen möchten. Wir haben uns für die Mikrocontroller

entschieden

und mit dem "Lernpaket Mikrocontroller - Technik mit Bascom"

ein super Einsteigerpaket gefunden und viel Erfahrungen gesammelt.

Aber die Menschheit will immer mehr. Nach ein paar Wochen haben wir uns ein neues Ziel gesetzt, wir wollten eine Propeller-Uhr! Bekannt aus vielen Internetvideos. Gesagt, getan ...

2 Planung

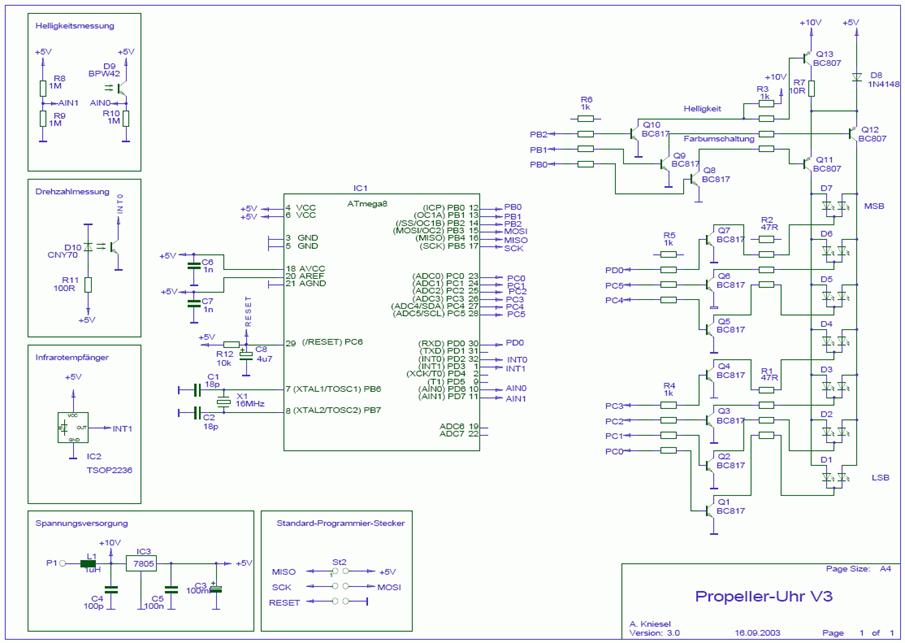

2.1 Der Schaltplan

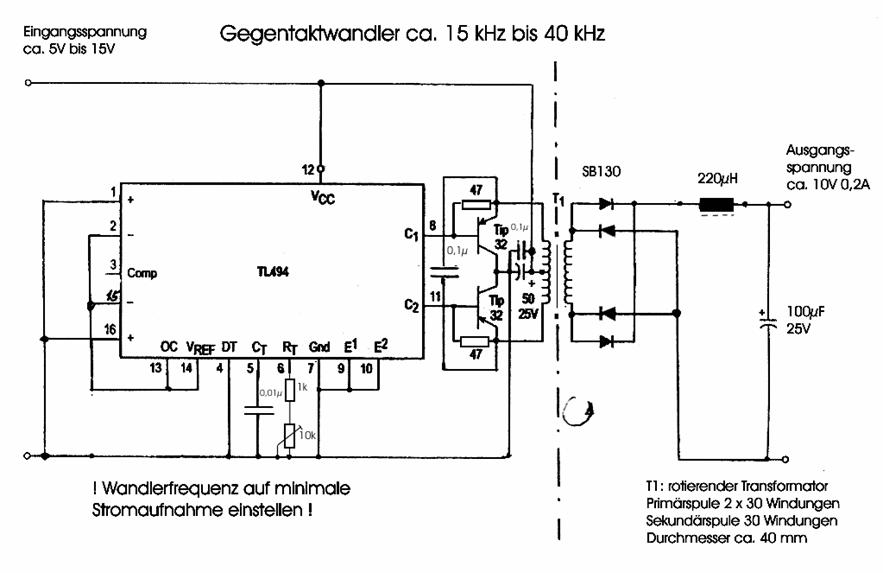

Um Zeit zu sparen, haben wir uns im Internet auf die Suche nach einem fertigen Schaltplan gemacht. Nach etwas Recherchieren hatten wir den folgenden gefunden.

Da

im Schaltplan SMD-Bauteile

verwendet wurden, mussten wir den Schaltplan

so anpassen, dass wir ohne SMD-Bauteile

auskommen.

Des Weiteren haben wir den Schaltplan und die Bauteile auf unsere

Bedürfnisse

angepasst und teilweise vereinfacht.

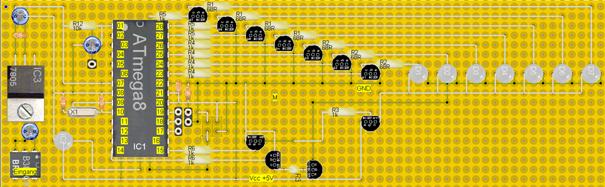

2.2 Die Platine

Die Platine dazu haben wir selber mit dem Programm Lochmaster entworfen. Alle Bauteile haben auf eine 50x160mm großen Lochrasterplatine Platz gefunden.

Platinenlayout mit

Lochmaster

Platinenlayout mit

Lochmaster

Das

Programm Lochmaster

hat die Möglichkeit Bauteile grafisch auf die Lochrasterplatine zu

setzten und

zu verbinden. Als "Abfallprodukt" wird gleich eine sehr hilfreiche

Bauteile-Stückliste erstellt.

2.3

Die Stückliste

| D1

Duo-LED 5mm D2

Duo-LED 5mm D3

Duo-LED 5mm D4

Duo-LED 5mm D5

Duo-LED 5mm D6

Duo-LED 5mm D7

Duo-LED 5mm C1

Keramik

RM2,5, 16pF C2

Keramik

RM2,5, 16pF C3

Elko 4,5mm,

10 µF C4

Elko 4,5mm,

0,1 µF C5

Keramik RM2,5, 100nF C6

Keramik RM2,5, 1nF C7

Keramik RM2,5, 1nF C8

Elko 4,5mm,

4,7 µF -

Stiftleiste, 2-polig -

Stiftleiste, 2-polig -

Sockelleiste, 3-fach -

Sockelleiste, 2-fach -

Sockelleiste, 1-fach | R1

R1, 68R R1

R1, 68R R1

R1, 68R R1

R1, 68R R2

R2, 68R R2

R2, 68R R2

R2, 68R R3

R3 1k, 1k R3

R3 1k, 1k R4

R4 1k,

1k R4

R4 1k,

1k R4

R4 1k,

1k R4

R4 1k,

1k R5

R5 1k,

1k R5

R5 1k,

1k R5

R5 1k,

1k R6

R6 1k, 1k R6

R6 1k, 1k R12 R12

10k, 10k | Q1

TO-92, BC337 Q2

TO-92, BC337 Q3

TO-92, BC337 Q4

TO-92, BC337 Q5

TO-92, BC337 Q6

TO-92, BC337 Q7

TO-92, BC337 Q8

TO-92, BC337 Q9

TO-92, BC337 Q11 TO-92,

BC327 Q12 TO-92,

BC327 IC1

DIL28, ATmega8 IC2

IR-Empfänger IC3

TO-220, 7805 X1

Quarz, 16 MHz BR1 Gleichrichter,

B380C800DIP |

3 Umsetzung

Nachdem

die Platine auf dem

Computer fertig war, haben wir uns an die Arbeit gemacht, die Teile zu

bestellen und angefangen den Plan in die Realität umzusetzen.

Nach

einiger Zeit war die

Platine soweit fertig und wir hatten unser erstes Problem. Zum Testen

musste

sich die Platine drehen! Wie lässt man eine ca. 200g schwere Platine

drehen.

Und wichtiger wie befestigt man sie? Nach Berechnung der Fliehkräfte

tritt an

der Spitze immerhin das 250-fache der Fallbeschleunigung auf.

3.1 Es dreht sich

Nach

einigen Versuchen mit

verschiedenen Motoren, haben wir uns für einen 90x90mm großen PC-Lüfter

entschieden. Diese Lüfter haben bei einer Betriebsspannung von 12 Volt,

genügend Kraft um die Platine zügig in Rotation zu versetzen, der

Propeller ist

kugelgelagert und sie bieten genug Auflagefläche um die Platine zu

befestigen.

Erste Versuche mit Lüftern der Größe 80x80mm hatten nicht genügend

Kraft und

waren nicht kugel- gelagert. Als Befestigungsmittel haben wir uns für

drei M3

Senkkopfschrauben, die im Rotorkopf versenkt wurden, entschieden. Somit

hatten

wir Schrauben auf dem Rotorkopf, mit denen es uns dann möglich war die

Platine

zu befestigen.

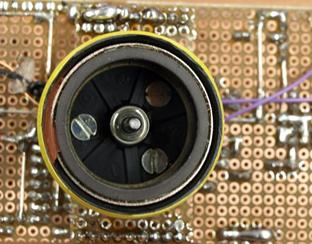

Der angeschraubte

Läufer mit der Sekundärspule in Schrumpfschlauch

Der angeschraubte

Läufer mit der Sekundärspule in Schrumpfschlauch

Da

wir diese Art der

Befestigung noch nicht bei der Planung berücksichtigt hatten, haben wir

einen

"Doppelten Boden" an die Platine gelötet und konnten daran alles

verschrauben.

3.2

Spannungsversorgung

Die

Spannungsversorgung hat

uns gleich zum nächsten Problem geführt.

Wir brauchten "Wireless-Strom"!

Wir haben uns für eine Induktionsspannungsversorgung, also zwei Spulen, entschieden. Diese Lösung hatte Nachteile. Es ist eine Übertragung mit NF-Wechselspannung, ungünstigem Wirkungsgrad und unerwünschter Wärmeentwicklung. Der schlechte Wirkungsgrad ist auf die Bauform des Rotors zurück zu führen, da dieser einen geschlossenen Metallring um den Ferritkern hat.

Der Rotor angeschraubt

mit drei M3 Senkkopfschrauben

Der Rotor angeschraubt

mit drei M3 Senkkopfschrauben

Für die Stabilität, Laufeigenschaften und EMV im PC super aber nicht für uns. Dieser Metallring erzeugt, ähnlich wie beim Induktionsherd, eine relativ hohe Wärmeentwicklung. Diese war so groß, dass das Klebeband, mit dem wir den Draht der Spule befestigten, sich zusammenzog und somit nicht mehr hielt. Die Lösung war ein übergroßer Schrumpfschlauch, dem die Wärmeentwicklung bestens gefiel.

Zum

anderen Nachteil mit

der Wechselspannung haben wir ein Brückengleichrichter, ein 220µF Elko und ein Spannungs-IC auf die

Platine gesetzt. Somit hatten wir bei der Eingangsspannung freie

Auswahl bis

25V bei 1 Ampere und haben am Ende immer stabile 5V Ausgangsspannung.

Das

ist aber erst der

Anfang, also das Gleichrichten.

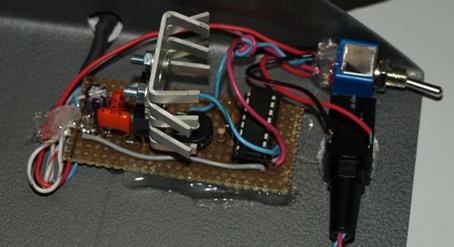

s muss aber erst eine Wechselspannung erzeugt werden. Für diesen Zweck haben wir wieder auf Lochraster einen zusätzlichen Spannungswandler entwickelt und aufgebaut, welcher uns eine Wechselspannung mit ca. 20kHz erzeugt.

Der Spannungswandler

Der Spannungswandler

Bei unserer Schaltung haben Versuche ergeben, dass die 20kHz den besten Wirkungsgrad hatten.

Zurzeit

nutzen wir 12 V Betriebsspannung bei einer

Gesamtstromaufnahme der Propellerplatine und des Motors von 0,81A.

3.3 Software

Aus

Zeitgründen benutzten

wir auch das fertige Programm zum Schaltplan. Leider passte unsere

Hardware

nicht hundertprozentig, weshalb wir das Programm an unsere

Bedürfnisse anpassen mussten.

3.4 Funktionstest

Der

erste Funktionstest

zeigte, dass unsere Uhr starke Vibrationen erzeugte und somit konnten

wir

unsere 12V Betriebsspannung nicht erreichen. Ausbalancieren und

Auswuchten

waren angesagt.

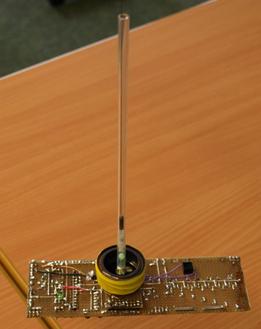

Für das Ausbalancieren haben wir die Platine mit Hilfe eines Stativs, eines geraden Plastikrohrs, das auf der Motorwelle aufgeschoben wurde und mit ihr fluchtete und einem zentrisch angebrachten Bindfaden aufgehängt. Somit konnten wir sehen in welche Richtung die Platine kippt und mit etwas Lötzinn ausbalancieren.

Ausbalancieren mit koaxialer

Anordnung von Glasrohr und zentrischem Faden

Ausbalancieren mit koaxialer

Anordnung von Glasrohr und zentrischem Faden

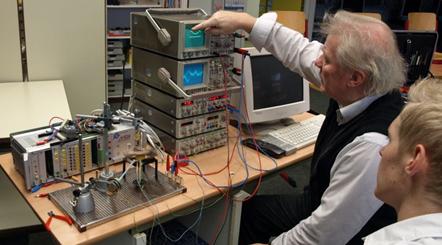

Für das Auswuchten hat

Herr Scholle mit uns eine Vorrichtung entwickelt. Hauptbestandteile des

Messstandes sind zwei Kohlemikrofone, zwei Oszilloskope,

eine Lichtschranke und ein elastisch aufgehängter Lüftermotor worauf

sich alles leicht bewegen konnte. Die Bewegung wurde durch angeklebte

Strohhalme

auf die Mikrofone übertragen, diese haben die mechanischen Auslenkungen

in elektrische Spannungen umgesetzt.

Die Unwucht wird sicht-

und lokalisierbar

Die Unwucht wird sicht-

und lokalisierbar

Der zweite Funktionstest mit laufender Software zeigte, dass der Quarz nicht mit der korrekten Taktfrequenz lief und somit die Ausgabe nicht lesbar war. Die Anpassung auf die richtige Taktfrequenz behob dieses Problem. Des Weiteren wurde die Anzeige spiegelverkehrt ausgegeben was durch die gegenläufige Drehrichtung unseres Motors im Vergleich zu unserem Vorbild verursacht wurde.

Im Programm mussten wir daher die Bitmuster der Zeichen "spiegeln" und die Reihenfolge der Zeichenausgabe umkehren. Eine Drehrichtungsumkehr war nicht möglich, da wir innerhalb des Antriebsmotors die Phasenfolge nicht verändern konnten.

3.5 Stellen der

Uhrzeit

Zitat

aus

(http://home.foni.net/~akniesel/)

Die Uhrzeit

wird über Infrarot im

RC5-Code gestellt, den alle handelsüblichen Fernbedienungen

unterstützen. Ich

habe sie auf Pioneer eingestellt, und die Uhr reagiert nur auf den VCR-Modus. Der Stellvorgang wird

mit der Kanal-nach-oben-Taste

eingeleitet. Sofort reagiert die zu

stellende Ziffer mit dem Wechsel ihrer Farbe. Somit sieht man immer auf

einen

Blick welche Ziffer nun gestellt wird. Die Uhrzeit wird dann über die

Zahlentastatur eingegeben. Nach dem setzen der Uhrzeit geht es gleich

zum Datum

über. Den Stellvorgang kann man jederzeit mit der Stop-Taste abbrechen.

Wenn

man nur das Datum stellen will kann man das mit der Kanal-nach-unten-Taste

beginnen.

Fehleingaben

sind ausgeschlossen,

man kann also keine Stunden größer als 23 oder Minuten größer als 59

eingeben.

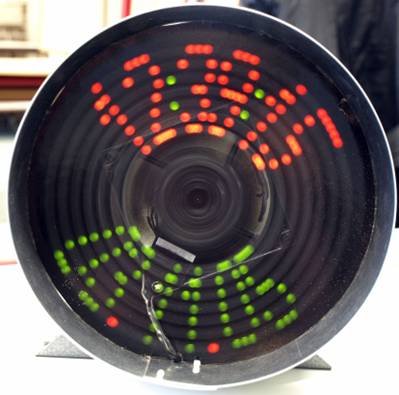

4 Ergebnis

Das

Ergebnis ist eine

funktionierende Propeller-Uhr die allerdings ein wenig laut ist.

Zum Schutz und der Optik wegen haben wir noch ein Aluring um die Uhr gebaut und den Hintergrund schwarz lackiert.

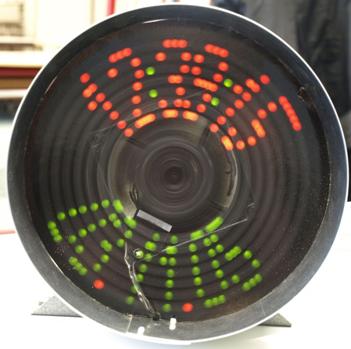

Hurra, sie läuft!

Hurra, sie läuft!

Der von uns verwendete Mikrocontroller verweigerte gelegentlich das Umprogrammieren, obwohl wir keine Schutzbits gesetzt hatten, so dass wir einen neuen verwenden mussten.

-

Damit nicht zu große und schlecht zu korrigierende Unwuchten entstehen, sollte möglichst wenig Masse (Lötzinn, Drähte usw.) verwendet werden.

Ein möglichst symmetrischer Aufbau wäre auch gut.

Unbedingt sollte vor dem Bestücken die Befestigung der Platine am Motor geklärt sein.

-

Die Wechselrichterschaltung sollte immer mit mindestens 6 V eingeschaltet werden. Bei einer allmählichen Spannungserhöhung von Null auf z. B. 6 V schwingt sie manchmal nicht an und neigt zur Selbstzerstörung.

5 weitere Bilder vom Projekt

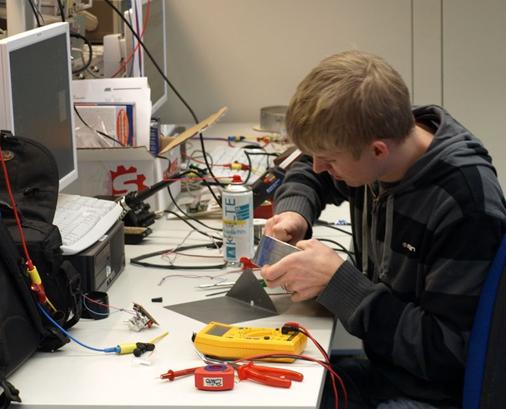

Mathias arbeitet am Fuß

der Uhr

Mathias arbeitet am Fuß

der Uhr

Vier Gummischläuche mit eingesetzten

Dübeln als Schwingungsstand

unser Versuchsstand mit montiertem Stator

Der Tanz mit

Julians Platine kann beginnen

Schwingungskopplung mit Trinkhalm zwischen Versuchsstand und Kohlemikrofon

Die Gabellichtschranke zur

Positionserkennung

angeklebter

Trinkhalm am Kohlemikrofon

nochmals ein Bild des Ausbalancierens

Hier läuft die Häckselmaschine.

Ohne Schutzring schon recht gefährlich. Es könnte was ins Auge gehen.

Immerhin haben wir versuchsweise bis zu 1800 U/min ausprobiert - allerdings mit Schutzring.

Es hat alles standgehalten.

ein

bisschen Chaos darf schon sein

ein

bisschen Chaos darf schon sein

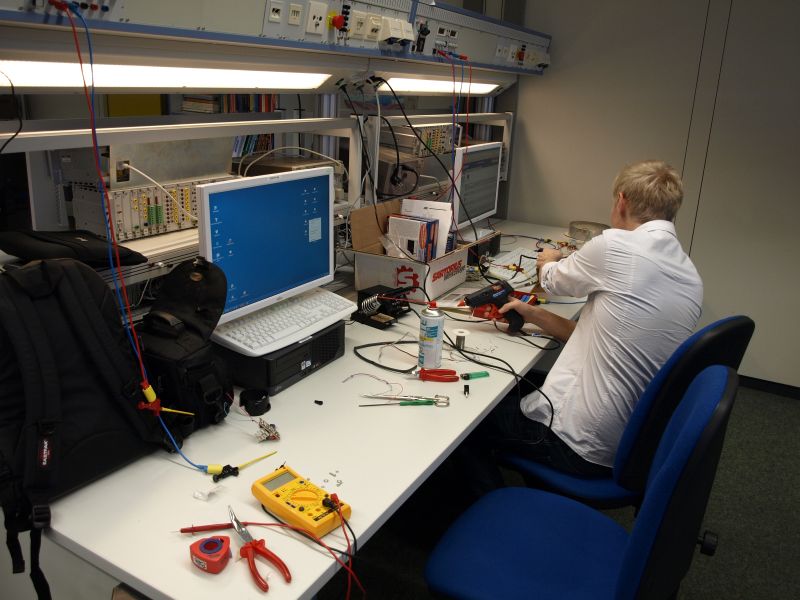

Julian

gibt niemals auf

Julian

gibt niemals auf

6 Quellenangabe

Programm

Lochmaster:

http://www.abacom-online.de/html/lochmaster.html

Schaltplan

und Software

http://home.foni.net/~akniesel/

Datenblätter